Исторически сложилось, что поначалу в Европе не хватало топливного мазута, так как он использовался на электростанциях. Зато был избыток прямогонного бензина.

Исторически сложилось, что поначалу в Европе не хватало топливного мазута, так как он использовался на электростанциях. Зато был избыток прямогонного бензина.

Поэтому процесс пиролиза был ориентирован на использование его как источника сырья.

С развитием автомобильной промышленности прямогонного бензина для пиролиза стало не хватать. Начались разработки новых технологий, в основе которых лежал процесс дегидрирования.

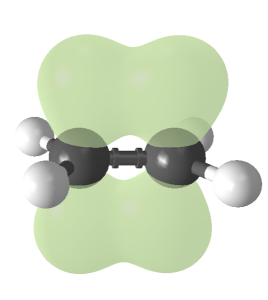

Во время процесса дегидрирования алканы превращаются в алкены, то есть происходит католическое отщепление водорода и образование двойной связи. Эти углеводороды стали широко применяться при производстве синтетического каучука.

В основе процесса дегидрирования лежат эндотермические реакции, причем они сдвигаются в сторону алкенов, если повышается температура. Этан плохо переносит термодинамику.

При температуре 600 °С получается заметный выход этилена. При дальнейшем углублении превращения начинается реакция термического крекинга. Получать этилен с помощью пирогенетического разложения выгоднее, чем использование каталитического процесса.

Степень конверсии пропана получается до 35 % при температуре 550 — 580 °С. В этом случае в газовой смеси, которая выходит из реактора, содержится достаточно большое количество пропилена. Пропан, который не прореагировал, добавляется к свежему сырью и возвращается в реактор, а пропилен выделяют.

Наиболее благоприятным сырьем для дегидрирования является бутан, особенно изобутан. Благодаря их термодинамическим характеристикам, конверсия проходит более глубоко. Используя их как сырье, стали получать синтетический каучук, в основу которого взяли 1,3-бутадиен.

Были попытки наладить производство бутадиена на основе синтетического этилового спирта, оно так и не стало развиваться дальше. Дегидрировать бутан было выгоднее, поэтому технология на основе бутана заменила этанол в производстве синтетического каучука.

У первых установок дегидрирования процесс проходил с помощью системы реакторов, работающих в периодическом режиме. Такую схему трудно было обслуживать, так как использовалось много аппаратуры, переключателей и автоматики. Специалистам это не нравилось.

Разработали эффективный алюмохромный катализатор, который обеспечил высокий выход продукта, составляющий 45-55% конверсии при одном проходе с селективностью 76 — 84%. Этот процесс зависел от того, какое было исходное сырье изопентан, бутан или изобутан.